By massi+

Originally Posted Monday, September 6, 2004

Aria on board

Inutile ricordare i vari vantaggi derivanti dalla possibilità di avere aria compressa durante i nostri viaggi.

Per Far fronte a questa necessità si può ricorrere ovviamente a diversi metodi: bombole precaricate “a casa”, compressori elettrici, compressori azionati dalla rotazione del motore.

Personalmente ho scelto questa soluzione in quanto si presebntava come quella migliore dal punto del rendimento energetico rispetto all’alimentazione elettrica.

Il problema di realizzare un compressore collegato al motore è quello di poterlo azionare e poi interromperne il funzionamento a piacere. Per fare ciò, il sistema più semplice risulta quello adottatto sui compressori per aria condizionata, ovvero un innesco elettromagnetico sulla puleggia che svincola la stessa dall’albero del compressore e, cosa molto interessante, tale comando è elettrico e pertanto facilmente azionabile da un pressostato che rilevi ad esempio l’avvenuta carica di una bombola o un sovraccarico nell’impianto.

A questo punto occorre trovare un compressore in grado di generare una buona portata d’aria ad una notevole pressione, un compressore con limitata manutenzione, silenzioso e non ingombrante. Altro requisito importante e che sia caratterizzato da valori di alesaggio del pistone e alzata dell’albero tali da non necessitare di una forte riduzione, in quanto probabilmente gran parte del suo uso sarà a macchina ferma con il motore che gira piano al minimo e se dovessi ulteriormente ridurre il numero di giri per non generare un freno eccessivo alla rotazione del motore mi troverei a produrre poca aria.

Dopo diversi tentativi ho scartato l’idea di utilizzare un compressore tradizionale per la difficoltà di realizzare un’affidabile meccanismo d’innesco sulla puleggia, inoltre, essendo il rapporto di riduzione fisso serve un compressore che sia in grado di funzionare senza problemi in un range ampio di regimi di rotazione.

Mi sono così orientato sull’idea di utilizzare direttamente un compressore per arie condizionata, conscio di andare incontro però ad altri problemi.

I compressori per A/C sono principalmente di due tipi, tangenziali a pistoni o assiali a lobi tipo “roots”, la principale difficoltà consta nel fatto che soprattutto quelli rotativi non hanno un vero e proprio sistema di lubrificazione: o l’olio gira insieme al “freon” oppure sono lubrificati direttamente dal gas allo stato liquido, il che mi ha obbligato ad orientarmi su un tipo a pistoni di concezione tradizionale e più facilmente trasformabile, in pratica un compressore apparentemente “vetusto”.

Il compressore scelto è uno york, guardacaso ne avevo un paio nell’officinetta ;-), tipo “ER210R” hevy duty con testa “rotalock” e 10 c.in di cilindrata. Si può recuperare dai vecchi Rrange Rover degli anni settanta (quelli con una sola ventola sul radiatore dell’A/C), e sulle Volvo dei primi anni ottanta tipo le “244”, inoltre era in voga su Chevrolet e Dodge made in USA negli stessi anni. Oggi credo sia in uso solo sui camion americani e viene marchiato “CCI”; l’idea è venuta guardando su internet il forum di una community USA di appassionati, di sospensioni “fatte in casa” che si alzano e si abbassano (nei film le vediamo che addirittura saltellano).

Tutte le info sul compressore compresi i manuali di assistenza li troverete sul sito della Climate Control Inc.

Dai nostri demolitori non è facile trovarli ma comunque il costo si aggira sui 30-60 euro. Attenzione però perché erano in uso anche i “super compact” riconoscibili perché più piccoli e poi dalla targhetta di riconoscimento da interpretarsi secondo quanto troverete sui manuali sopracitati.

Altra indicazione utile per quando andrete dallo sfascio alla ricerca del vostro bel compressore: sui Range era etichettato “borg-warner”, sulle Ford Granada “motorcraft”, altre volte semplicemente “york”, ebbene: sono sempre lo stesso compressore.

Il compressore york ha molti vantaggi: è frazionato bicilindrico perciò anche col motore al minimo non ci si accorge quasi del suo funzionamento senza ricorrere a riduzioni, funziona indifferentemente in tutte e due i sensi di rotazione, è costruito tutto su cuscinetti, complessivamente molto robusto e soprattutto è dotato di una coppa dell’olio e di un generoso imbiellaggio come un “vero motore”.

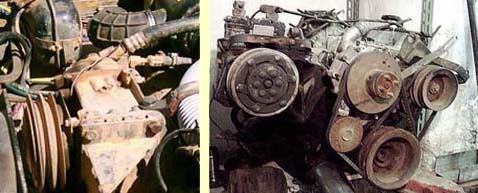

Altro vantaggio è che può funzionare sia verticale che inclinato infatti sui Range veniva montato indifferentemente nelle due configurazioni illustrate qui sotto, a tale scopo ha due tappi per il rabbocco dell’olio, uno su ogni fianco. Se montato coricato a 90gradi l’aspirazione deve stare in alto.

Unico problema, che accomuna tutti i compressori per A/C e che si presenta anche qui, è che essendo pensato per funzionamento a circuito chiuso non divide l’olio dall’aria compressa pertanto se lo lasciassimo funzionare così com’è, piano piano andremmo a vuotare la coppa dell’olio. Qui però abbiamo un vantaggio: Il compressore non utilizza come gli altri il freon per far circolare l’olio, bensì sfrutta soltanto il collettore di aspirazione per generare depressione davanti al cuscinetto anteriore attraverso un canalicolo. In questa maniera richiama olio al fine di ungere bene la guarnizione in carbone che costituisce il paraolio frontale dell’albero a gomiti. Ovviamente, poi piano piano, un po d’olio risale per il canalicolo e finisce nel collettore d’aspirazione, compresso nell’aria e soffiato.

Soprattutto utilizzando il compressore in piedi, non coricato, questo problema si annulla praticamente, anche se finiremmo comunque per dover periodicamente rabboccare (cosa non semplice per la difficoltà di valutarne il livello – vedi istruzioni n.d.r.) e predisporre un filtro separatore per evitare di soffiare olio all’interno delle camere d’aria.

A questo proposito, da molte parti dove si parla di questo utilizzo dei compressori per A/C, ad esempio onboardair.com, viene proposto l’uso appunto di un filtro separatore che permetterebbe di “pulire” l’aria e al tempo stesso recuperare l’olio che attraverso un tubicino potrebbe essere riportato nella coppa. Attenzione! a parer mio questa soluzione è inammissibile: siccome col gran rapporto di compressione che andremo a generare, l’aria espellerà molte particelle d’acqua, queste verranno filtrate insieme all’olio dal separatore, pertanto andremmo a reinserire nella coppa dell’olio fortemente emulsionato ad acqua, che certo non giova all’imbiellaggio.

Pertanto mi sono deciso a modificare il compressore, l’idea iniziale era quella di elaborare la testa in maniera da limitare la prevalenza generata nel canalicolo. Poi, a suon di girovagare per internet ho trovato un certo Chris Bradley su superford.org che ha semplicemente tappato il canalicolo con una vite. Questa soluzione l’ho vista auspicabile rispetto allo smontaggio della testa per la difficoltà di reperire poi i ricambi.

Alla base di questa decisone inoltre alcune considerazioni tecniche: Lo york è progettato per un funzionamento da 500 a 7000 rpm e per una operatività continua a 5000rpm. Il paraolio anteriore dell’albero a gomiti, essendo costituito da uno strato di carbone che sfrega su una rondella necessita di uno strato d’olio per lubrificazione, questo sistema implica comunque una certa perdita d’olio durante il funzionamento che sarà maggiore all’inizio e poi tenderà a diminuire, il vantaggio è che la sua usura non danneggia l’albero come accade coi paraoli a labbro e la sua vita è decisamente più lunga di qualunque altro paraolio.

Lo strato di carbone, scivola così sulla rondella di supporto con interposto un leggero film di olio che riceve attraverso il cuscinetto posto alle sue spalle, ma a forti velocità e coll’uso prolungato per forza centrifuga il film d’olio credo tenda a diminuire, da questo la necessità di forzare il passaggio d’olio in quella zona, al tempo stesso in questa maniera si aspirano le impurità dovute al consumo dello stato carbonioso che potrebbero finire nel cuscinetto nonchè lo stesso ecesso di olio.

Tutto questo è pensato per l’uso continuato tipico del funzionamento dell’A/C, ma noi useremo il compressore per tempi brevi, quasi sempre al minimo e comunque mai per ore al massimo dei giri come durante una trasferta autostradale. Pertanto ho personalmente valutato come accettabile la soluzione proposta su quel sito. E così ho operato.

Passiamo alle fasi realizzative:

Ricordo che qui non mi soffermerò più di tanto sulle operazioni di smontaggio che sono scaricabili in pdf dal sito della Climate Control Inc.

Per prima cosa puliamo il compressore dallo strato di sporcizia che cogli anni si è accumulato sopra, poi andiamo a smontare il bullone da 9/16 di police che tiene la puleggia, siccome gira tutto sarà auspicabile l’uso di un avviatore a impulsi, attenzione però perché il dado è del tipo basso perciò bisognerà prestare attenzione a non rovinarlo.

Facciamo attenzione che i raccordi del compressore siano aperti (ci sono due valvoline) per evitare che all’interno del compressore ci siano dei residui di pressione.

A questo punto vediamo che il foro nella puleggia dove c’era il bullone è filettato; attenzione, si tratta di una filettatura 5/8 UNC non di una M16x1.5 come potrebbe sembrare. Andremo ad avvitare così sulla puleggia un bullone adeguato e in questo modo estrarremo tutto il complessivo della puleggia dall’albero. L’operazione può risultare alquanto difficoltosa perché cogli anni la puleggia si sarà piantata e siccome il tutto è libero di girare l’operazione si complica ulteriormente. In realtà la Climate Control propone una specie di staffa per bloccare la puleggia ma non ho capito su cosa agisca.

Una volta smontata la puleggia doppiamo smontare il gruppo dei solenoidi, questo è fissato al corpo del compressore per mezzo di quattro bulloncini agli angoli, consiglio di segnarne uno per rimontare il tutto nella posizione originale.

A questo punto possiamo procedere con una seconda fase di pulizia di tutta quella morchia che si sarà accumulata dietro alle pulegge complice il leggero trafilaggio d’olio dalla guarnizione a carbone.

Una volta pulito tutto andiamo a smontare la ghiera che contorna l’albero; qui dovremo fare attenzione a non danneggiare il sistema di guarnizioni, infatti la ghiera è dotata di un o-ring di dimensione imprecisata che va a fare battuta sul corpo del compressore, dopodichè vi sono: la rondella in crbone e la rondella sulla quale questa scorre: Un consiglio, è opportuno segnare l”rdine dei componenti e soprattutto il verso, in particolar modo dell”nello di carbone e della sua rondella, un montaggio sbagliato comporterebbe la rottura o comunque perdite abbondanti. Osserviamo tutti i componenti per osservare che non ci siano danni, La rondella di metallo dev’essere priva di rigature evidenti, quella di carbone non deve presentare fratture, l’O-ring se deformato potrà essere sostituito con uno analogo in viton, per le dimensioni si provi a quotarlo con un buon calibro, non sono riuscito a trovare le dimensioni.

A questo punto vediamo il cuscinetto dell’albero. Se il nostro compressore è del tipo con aspirazione adestra osserveremo che a destra dell’albero, nel blocco del compressore, ricavato nello spessore della parte forata per far fuoriuscire l’albero stesso v’è un foro. Quello è il foro sul quale dovremo intervenire. Se il compressore ha l’aspirazione a sinistra il foro sarà sul lato a sinistra.

Siccome ogni residuo, polvere o sporcizia, finirebbe per cadere dentro al cuscinetto, bisogna infilare uno straccio, o qualcos’altro all’interno della sede, lasciando spazio attorno al foro per modificarlo.

Ora andremo a filettare il foro. Serve una filiera M6, io l’ho filettato M6x1.0 perché sull’alluminio non volevo usare un passo troppo fine, inoltre ho usato solo i primi due passaggi per lasciare il filetto leggermente più abbondante. Chris bradley propone l’uso di loctite sul filetto, io nella mia realizzaione ne ho fatto a meno in quanto il bullone che sono andato a inserire era leggermente piantato proprio grazie alla filettatura non finita.

Attenzione ai residui della filiera, bisognerà eliminarli con cura, facendo attenzione che non cadano nel cuscinetto ma anche che non rimangano trucioli all’interno della foratura perché andrebbero a finire nel collettore di aspirazione causando danni. Per pulire bene non usate l’aria compressa, una soluzione può essere quella di usare una grossa siringa per aspirare le briciole che possono essere rimaste nel canalicolo.

Prepariamo il bullone: preso un bulloncino di adeguato filetto andremo a tagliarlo L=15mm di filettatura, la testa la buttetremo via, infatti andrà completamente inserito nel buco sennò la testa sporgente andrebbe ad interferire con la rotazione del’anello di guarnizione. Dal lato tagliato ricaveremo l’alloggiamento per un giravite a taglio, segando ortogonalmente il corpo della vite per una profondità di un paio di mm buoni. Prima di montare il tutto, assicuriamoci che il giravite faccia presa correttamente nella sede realizzata. Effettuato il taglio andremo a molare leggermente la stessa estremità al fine di eliminare le sbavature dovute alla lavorazione.

A questo punto andremo a inserire il bulloncino nella filettatura realizzata poc’anzi; Personalmente non ho usato loctite perché temevo che tracce di questa potessero essere trascinate dalla filettatura dentro al canalicolo e poi, se non correttamente attaccate avrebbero potuto venire aspirate. Per contro l’applicazione della loctite potrebbe fissare quel poco sfrido che forse viene a formarsi coll’avvitatura. Ricordiamo che il bulloncino dovrà avvitarsi leggermente forzato, ma cerchiamo di limitare la coppia a 5-6n/m, una coppia eccessiva potrebbe indicare che il bullone stà scavando generando perciò notevole sfrido, mentre la mia idea di non finire la filettatura è solo per evitare che il bulloncino si sviti con le vibrazioni e migliorare la tenuta senza usare loctite.

A questo punto rimontiamo il compressore con procedimento inverso a quello sin ora usato. Se servono i ricambi provate a chiedere da chi ripara condizionatori, io da nessuna parte ho trovato ricambi originali.

Ora andremo a riempire d’olio la coppa, sul manuale ci sono tutte le istruzioni, anche per la costruzione di una specifica astina per la misura, io ho usato olio sintetico 5W40 dopo aver buttato l’olio (poco) che c’era ancora nella coppa.

Il montaggio sulla macchina dovrà essere sicuro, probabilmente dovrete costruire delle staffe, Il compressore di per se è molto leggero, essendo realizzato tutto in fusione di alluminio. Il fissaggio può avvenire per mezzo dei quattro fori filettati 3/8 UNC posti su entrambe i lati del compressore. Ricordate che se lo monterete coricato sarà meglio(nonostante la modifica) montarlo con l’aspirazione in alto.

Bisognerà fare attenzione all’allineamento delle pulegge e alla realizzazione di un meccanismo tendicinghia, si può pensare ad esempio di far funzionare il compressore insieme all’alternatore utilizzando l’articolazione di quest’ultimo come tendicinghia. La soluzione più efficace resta comunque l’uso di un tendicinghia dedicato, che potrà essere reperito con buona probabilità dalla stessa vettura dalla quale avrete recuperato il compressore.

Il compressore, abbiamo detto funziona fino a 7000 rpm, questo significa che amenochè non si disponga di un motore da corsa srà necessario reperire pulegge al fine di far ruotare il compressore alla medesima velocità del motore, In taluni casi sarà pensabile il montaggio di una puleggia doppia su uno dei servizi esistenti, ad esempio la pompa del servosterzo o l’alternatore per fornire moto al compressore. Un buon giro dallo sfascio vi dovrebbe permettere di trovare tutto il necessario.

Nel mio caso, il compressore è stato mantenuto nella posizione coricata anche se in una prossima revisione del progetto verrà spostato lateralmente. L’attuale soluzione permette, cosa molto importante, di mantenere tutti i servizi indipendenti: ovvero esiste una cinghia per i servizi fondamentali quali pompa acqua e alternatore, una per l’aria compressa e una per il servosterzo, in maniera da poter escludere uno qualunque dei congegni in caso di avaria, continuando ad usare gli altri. Per contro l’alternatore in basso non mi piace essendo troppo esposto al fango che finisce sistematicamente per intasarlo. All’uscita del compressore è stato montato un filtro separatore per controllare la presnza di olio/acqua.

Un dettaglio importante sono i raccordi in uscita dal compressore, si tratta di raccordi ogivali specifici che necessiteranno di una riduziona apposita assai difficile a reperirsi in commercio, inoltre, l’esigua sezione porterà ad avere una portata d’aria paragonabile alla raccorderia da3/8″. Non riuscendo a reperire raccordo analogo a quello montato sull’aspirazione, per costruire un apposito filtro dell’aria ho recuperato uno dei raccordi originalei, sul quale ho montato un troppopieno per lavandini da 1″ che funge da supporto per un filtro-aria realizzato con spugna filtrante per acquari.

Passiamo alla realizzazione dell’impianto.

L’impianto è composto da una bombola, da un pressostato e da un gruppo di riduzione con manometro e attacco rapido per la presa dell’aria.

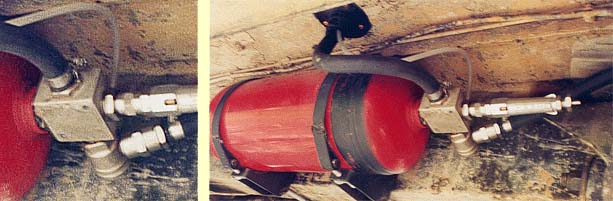

La bombola, in origine era un estintore, è stata piazzata sotto al pianale, a ridosso dell’attacco del puntone del ponte anteriore, con due staffe imbullonate del tutto simili a quelle usate per l’impianto ad aria dei camion, non volendo forare e saldare la bombola per realizzare gli attacchi di entrata/uscita, ho montato sull’unico raccordo esistente un “quattro vie” per alta pressione realizzato dal pieno in alluminio e filettato1/2″ GAS. Un dettaglio non da poco per chi vorrà seguire questa strada: la bombola per estintori da specifiche porta raccordi filettati M30x1.5, mentre tutte le raccorderie per aria compressa sono filettate GAS, il che significa che sarà necessario reperire una riduzione M30x1.5-1/2″GAS. Tutt’altro che facile.

In pratica, il “4 vie” permette all’aria di entrare nella bombola, permette contemporaneamente l’uscita dell’aria verso il pressostato e verso il gruppo riduttore e la quarta via è destinata alla valvola pop-off di sicurezza.

Requisito fondamentale per me era di poter mantenere tutto quanto fosse in pressione lontano dal motore, anche la tubazione che porta l’aria dal compressore alla bombola. Logisticamente questo mi ha imposto di montare la bombola sotto al pianale e il pressostato nei pressi della bombola. Dovendo poi mantenere quest’ultimo ripararato, ho optato per montarlo sotto il sedile del passeggero insieme al gruppo di riduzione. Il pressostato, che agisce sul comando della puleggia elettromagnetica, è dotato di valvola per sfogare l’aria presente nella testa in maniera da dare una partenza più agevole al compressore. In particolare ho sistemato la valvola di non ritorno con integrato l’attacco per il rilsan che pernmette lo sfogo, attaccata al gruppo montato sulla bombola, in maniera da vuotare con la testa, tutta la tubazione che attraversa il vano motore che altrimenti resterebbe con aria in pressione e in caso di principio d’incendio, se la tubazione cedesse, immediatamente tutta l’aria della bombola andrebbe a sfogare nel vano motore agevolando l’incendio.

A tale proposito, dopo i test di rito la tubazione di poratata che ora è in gomma 20bar verrà realizzata in metallo e forse dotata di un piccolo radiatore per raffreddare l’aria compressa prima della bombola, infatti il compressore montato vicino al motore si scalda e di fatto pompa aria calda.

Un tubo in gomma, porta dal “4 vie” fino sotto al sedile del passaggero dove sono stati ricavati gli alloggiamenti per il pressostato, dotato di interruttore, che comada la puleggia elettromagnetica, un gruppo con attacco rapido, riduttore di pressione e manometro.

Per far passare le tubazioni da sotto al pianale fin dentro l’abitacolo ho forato il pianale, dopodichè ho utilizzato il collo di una bottiglia in plastica per olio per realizzare una “flangia” al fine di far passare i tubi, una volta definito l’impianto, un po di silicone permetterà di sigillare il tutto.

il “pomello” rosso che si vede nella foto serve ad azionare l’impianto.

Come al solito auguro a tutti: buon lavoro

bye, massi